Formgebungsverfahren für technische Keramik

Je nach Anforderung an Geometrie, Stückzahl und Material kommen für technische Keramik verschiedene Formgebungsverfahren infrage. Die Unterschiede in den Methoden zur Bearbeitung von Keramik begründen sich in erster Linie durch die Wahl des Materialzustands:

- Ungesinterte Keramik lässt sich als Rohstoff mit diversen Werkzeugen und Verfahren trocken sowie nass formen – durch das Sintern verändert sich jedoch das Volumen, die Maßhaltigkeit ist somit begrenzt.

- Bereits gesinterte Keramik besitzt hingegen ihre endgültige Härte, Dichte und Formstabilität. Für ihre Bearbeitung sind beispielsweise spezielle Diamantwerkzeuge erforderlich, aber hohe Präzision möglich.

Welche Methoden gibt es?

Pressverfahren

- Trockenpressen (Uniaxialpressen): Pulverförmige Keramik wird unter hohem Druck in Matrizen gepresst – optimal für einfache Formen und große Stückzahlen.

- Isostatisches Pressen (CIP – Cold Isostatic Pressing): Gleichmäßige Druckverteilung in einer elastischen Form sorgt für homogene Rohlinge, auch bei komplexeren Geometrien.

- Heißisostatisches Pressen (HIP): Dient meist der Nachverdichtung bereits gesinterter Teile unter hohem Gasdruck und Temperatur. Resultat sind nahezu porenfreie, hochfeste Bauteile.

Gießverfahren

- Schlickergießen: Eine Keramiksuspension wird in poröse Formen gefüllt. Eignet sich für komplizierte Geometrien, benötigt jedoch längere Prozesszeiten.

- Gelgießen: Hier wird durch Polymerisation schnell ein formstabiler Grünling erzeugt.

- Keramikspritzguss (CIM – Ceramic Injection Moulding): Ermöglicht die Fertigung komplexer, endkonturnaher Teile in Mittel- bis Großserie. Hohe Präzision, aber großer Werkzeugaufwand.

Foliengießen (Tape Casting)

Herstellung dünner keramischer Folien durch Ausgießen einer Suspension auf ein Trägerband. Häufig verwendet für Substrate in der Elektronik.

Extrusion

Keramikmasse wird durch eine Düse gepresst – ideal für Profile, Rohre oder Wabenstrukturen mit konstantem Querschnitt.

3D-Druck

Verfahren wie Binder Jetting oder Pastenextrusion ermöglichen komplexe, individuelle Geometrien ohne Werkzeugbau. Interessant für Prototypen und Kleinserien.

Die subtraktive Formgebung durch Hartbearbeitung von Keramik

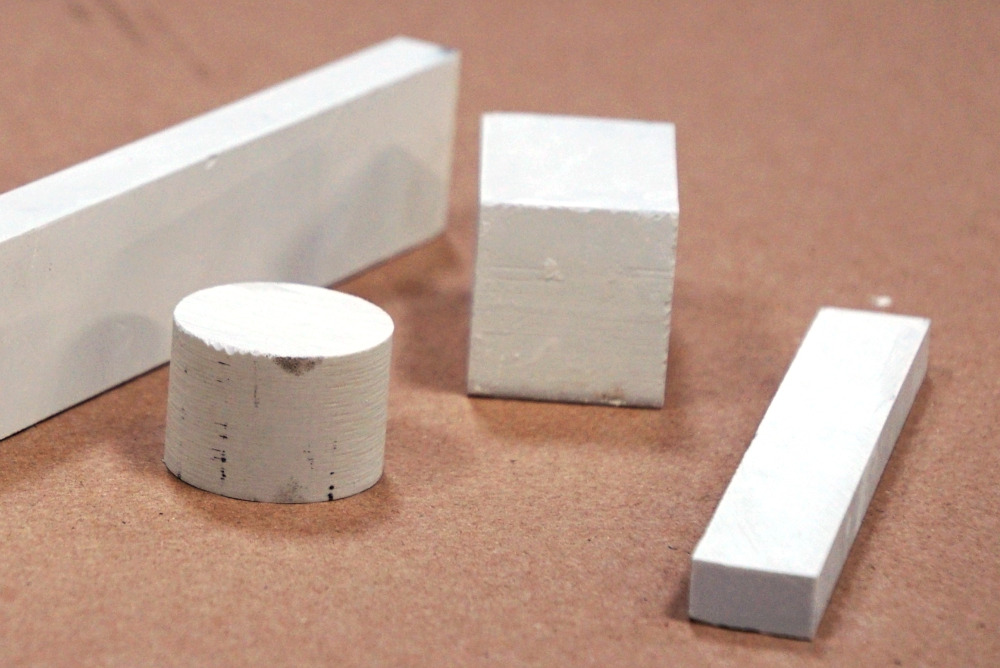

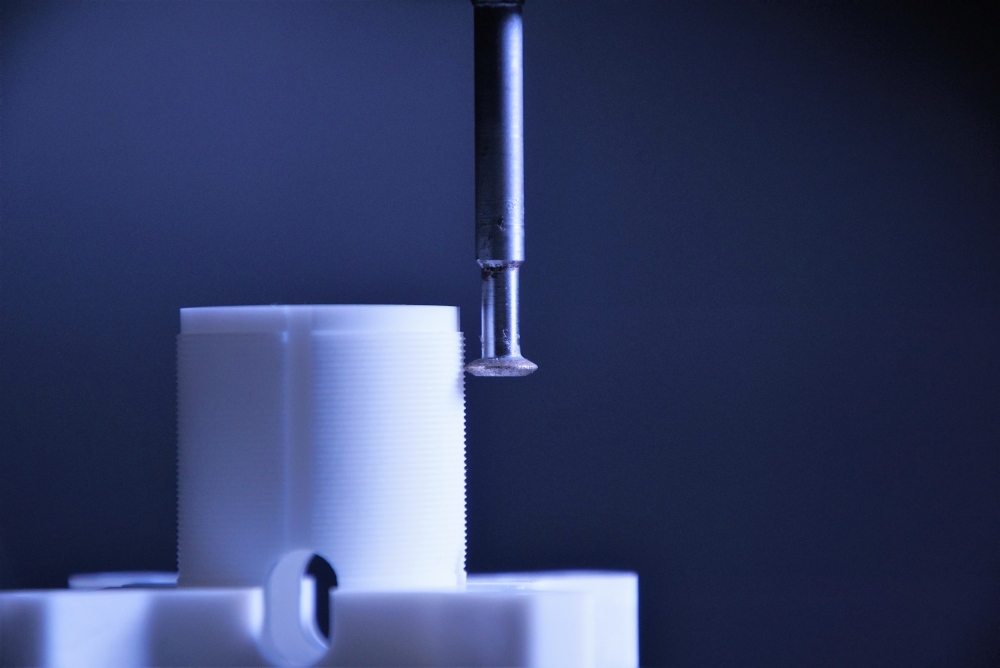

Während die oben genannten Verfahren die Geometrie im „Grünling“ oder „Braunling“ (vor dem Sintern) festlegen, erfolgt die Weißbearbeitung / Hartbearbeitung von Keramik an vollständig gesinterten Material-Blöcken, die bereits ihre Endhärte und Dichte besitzen. Es wird Material abgetragen bzw. entfernt.

Bei PCN Ceramic haben wir uns auf die subtraktive Formgebung spezialisiert, insbesondere für die Werkstoffe Macor® und SHAPAL™ Hi M Soft. Wir nutzen CNC-Technologie, Sägen, Bohren, Fräsen, Drehen, Schneiden, sowie Gewindeschleifen / Gewindeschneiden als Methoden zur Keramik-Bearbeitung.

Mit folgenden Vorteilen:

- Höchste Maßgenauigkeit der keramischen Bauteile mit sehr engen Toleranzen

- Flexibilität bei Formänderungen während Entwicklungsprozessen – ideal für CNC-Prototypen & Kleinserien

- Umsetzung komplexer Geometrien, die beim Pressen oder in der Grünbearbeitung nicht umsetzbar sind

Welche Formgebungsverfahren eignen sich für komplexe bzw. präzise Keramikteile?

Verfahren |

Komplexität |

Eignung Stückzahl |

Präzision |

Kosten Werkzeug |

Typische Anwendungen |

| Trockenpressen | Niedrig–mittel | Großserie | Mittel–hoch | Mittel | Platten, einfache Geometrien |

| Kaltisostatisches Pressen | Mittel | Klein–mittel | Hoch | Niedrig | Massivteile, Vorformen |

| Heißisostatisches Pressen (HIP) | Mittel | Einzel–mittel | Sehr hoch | Hoch | Sicherheitskritische Teile, Hochleistungsbauteile |

| Spritzgießen (CIM) | Hoch | Mittel–groß | Hoch | Hoch | Dentalteile, Elektronik, Präzisionsbauteile |

| Extrusion | Niedrig | Großserie | Mittel | Mittel | Rohre, Profile |

| Schlickerguss | Hoch | Einzel–klein | Mittel | Niedrig | Große, komplexe Hohlkörper |

| Gelcasting | Hoch | Klein–mittel | Hoch | Niedrig–mittel | Komplexe Bauteile mit hoher Festigkeit |

| Foliengießen (Tape Casting) | Mittel | Mittel–groß | Sehr hoch (bei dünnen Schichten) | Mittel | Keramische Substrate, Membranen |

| 3D-Druck (Binder Jetting, Stereolithografie, Materialextrusion) | Sehr hoch | Einzel–klein | Mittel–hoch (verfahrens-abhängig) | Keine–niedrig | Prototypen, Spezialgeometrien, Funktionsmuster |

| Hartbearbeitung | Sehr hoch (nach Sintern) | Einzel–klein | Sehr hoch | Keine | Präzisionsbauteile, Prototypen, Vorserien, Sonderformen |

Die Eigenschaften der Werkstoffe berücksichtigen

Parameter wie Härte, Wärmeleitfähigkeit, chemische Beständigkeit, Dichte oder Festigkeit der Keramik beeinflussen die Eignung des Werkstoffs für eine bestimmte Anwendung. Eine sorgfältige Abstimmung von Werkstoffauswahl und Fertigungsverfahren ist unserer Erfahrung nach die wichtigste Voraussetzung, um die gewünschten funktionalen und mechanischen Anforderungen zuverlässig zu erfüllen.

Sie möchten mehr über unsere Formgebungsverfahren für technische Keramik erfahren oder ein konkretes Projekt besprechen, für das Sie Präzisionsbauteile aus Keramik benötigen? Kontaktieren Sie uns – wir beraten Sie gerne persönlich und unverbindlich.