Die Festigkeit von Keramik: Geringer als die Härte

Ihren wirtschaftlichen Siegeszug verdankt technische Keramik unter anderem ihrer außergewöhnlichen Härte bei gleichzeitig niedriger Dichte. Neben vielen weiteren attraktiven Eigenschaften kann die Verwendung von Keramik in Bauteilen dafür sorgen, dass sich deren:

- Lebensdauer verlängert

- Effizienz erhöht

- Wartungskosten senken

- Produktleistung verbessert.

Interessant für die passende Verwendung von Hochleistungskeramik ist dabei die Frage nach der Festigkeit von Keramik: Ist diese vergleichbar mit der besonderen Härte des Materials? Mit welcher Festigkeit reagiert Keramik auf verschiedene Arten von Belastung?

Fest ist nicht gleich hart: Unterschied von Keramik und Metall

Entscheidend für die Antwort auf die Frage nach der Festigkeit von Keramik ist der fundamentale Unterschied zwischen den beiden physikalischen Eigenschaften von Härte und Festigkeit:

Kurz gesagt: Härte betrifft den Widerstand gegen Oberflächenverformung, während Festigkeit den Widerstand gegen Verformung oder Bruch des gesamten Materials unter Belastung betrifft. Härte ist also eine Oberflächeneigenschaft; Festigkeit ist eine volumetrische Eigenschaft.

Die Festigkeit eines Materials ist seine Fähigkeit, einer Belastung standzuhalten, ohne sich dauerhaft plastisch zu verformen oder zu brechen. Hierbei geht es um die Gesamtbelastbarkeit des Materials gegenüber Kräften, die auf den gesamten Querschnitt wirken.

→ Ein Material kann sehr hart sein, also beispielsweise widerstandsfähig gegen Kratzer. Gleichzeitig kann es aber spröde sein. Ein gutes Beispiel hierfür ist Keramik oder Glas: Beide Materialien sind sehr hart, aber können bei einem Stoß leicht brechen.

Hintergrund: Atomare Verbindungen senken die keramische Stoßfestigkeit und Bruchfestigkeit

Keramik verdankt ihre hohe Leistungsfähigkeit zum Teil der chemischen Reinheit. Meist besteht sie aus metallischen Verbindungen in Kombination mit Oxiden, Carbiden oder Nitriden.

Beispiel Macor®: ein Glimmer-Glaskeramik-Material

Beispiel SHAPAL™ Hi M Soft: eine Kombination der zwei Keramiken Aluminiumnitrid (AIN) und Bornitrid (BN)

Keramik verformt sich nur äußerst wenig, ist aber dafür spröde und weist eine nur geringe Stoßfestigkeit bzw. Bruchfestigkeit auf. Grund hierfür sind die einzigartigen atomaren Bindungen der technischen Keramik. Der Vergleich mit Metallen macht den Unterschied besonders augenfällig. Metalle können sich auf atomarer Ebene in jede Richtung des molekularen Gitters verbinden. Dadurch sind Metalle dehnbar, zäh und stark. Keramik besitzt hingegen ionische und kovalente Bindungen. Diese sind zwar enorm stark, aber erlauben die Bindung jeweils nur in bestimmte Richtungen. Die atomare Struktur lässt sich deswegen nur schwer verschieben: Keramik ist kaum verformbar. Sie ist zwar sehr hart, aber nicht flexibel i.e. spröde.

Schlechte Biegefestigkeit und Zugfestigkeit von Keramik

Keramische Materialien faszinieren durch ihre beeindruckenden Eigenschaften: Extreme Härte, hohe Verschleißfestigkeit, chemische Inertheit und die Fähigkeit, selbst unter höchsten Temperaturen ihre Form zu bewahren. Sie sind die idealen Kandidaten für Anwendungen, bei denen Metalle oder Polymere längst versagen würden – von Hochleistungs-Bremsscheiben über medizinische Implantate bis hin zu hitzebeständigen Komponenten in Triebwerken. Doch trotz dieser Superkräfte birgt Keramik eine signifikante Schwäche, die ihren Einsatz in vielen Bereichen limitiert: ihre notorisch schlechte Biegefestigkeit und mangelnde Zugfestigkeit.

Während Metalle unter Zugbelastung zunächst plastisch verformen, bevor sie schließlich brechen, versagt Keramik ohne Vorwarnung, meist durch spröden Bruch. Schon kleinste Mikrorisse oder Defekte in der Oberfläche oder im Inneren des Materials wirken als Spannungskonzentratoren. Unter Zug- oder Biegebelastung konzentriert sich die Spannung an der Spitze dieser Mikrorisse, wodurch diese sich explosionsartig ausbreiten können, selbst wenn die durchschnittliche Belastung weit unter der theoretischen Festigkeit des Materials liegt.

→ Das Verständnis der schlechten Biege- und Zugfestigkeit von Keramik aufgrund ihrer spröden Natur und Empfindlichkeit gegenüber Defekten ist entscheidend für die sichere und effektive Nutzung des Materials.

Hohe Druckfestigkeit

Außergewöhnlich ist die ausgesprochene Druckfestigkeit von technischer Keramik: Sie hält Belastungen stand, bei denen selbst die stärksten Metalle nicht mithalten. Wenn eine keramische Struktur unter Druck steht, werden die Atome buchstäblich ineinander gedrückt. Die starren Bindungen und die dichte Packung der Atome widerstehen der Kompression mit immenser Kraft. Anstatt dass sich Risse ausbreiten, tendieren eventuell vorhandene Mikrorisse oder Defekte unter Druck dazu, sich zu schließen oder ihre Wirkung als Spannungskonzentratoren zu verlieren.

→ Die hohe Druckfestigkeit ist eine der fundamentalsten und vorteilhaftesten Eigenschaften von Keramiken. Sie macht sie zum idealen Material für statische Strukturen und Anwendungen, die extremen Kompressionsbelastungen ausgesetzt sind.

Exzellente Verschleißfestigkeit

Die Fähigkeit eines Materials, dem Verschleiß zu widerstehen, ist keine einzelne Eigenschaft, sondern ein Zusammenspiel mehrerer Faktoren. An vorderster Front steht dabei die Härte. Harte Materialien bieten physischen Widerstand gegen das Eindringen und Abtragen durch andere, oft härtere Partikel oder Oberflächen.

Keramiken gehören zu den härtesten bekannten Materialien, oft übertreffen sie sogar gehärteten Stahl bei Weitem.

→ Die herausragende Verschleißfestigkeit von Keramik macht sie zu einem Material erster Wahl, wenn es um Langlebigkeit, Zuverlässigkeit und Leistung unter schwierigsten Bedingungen geht. Sie ist der Schlüssel zu effizienteren Prozessen, geringeren Wartungskosten und einer längeren Lebensdauer von Komponenten, die sonst dem ständigen Angriff von Abrieb und Reibung ausgesetzt sind.

Bemerkenswerte Scherfestigkeit

Die Scherfestigkeit – die Fähigkeit eines Materials, Kräften zu widerstehen, die parallel zu seiner Oberfläche wirken und versuchen, es zu „schneiden“ oder zu „verschieben“ – ist eine weitere entscheidende Eigenschaft, die bei der Verwendung von Keramiken eine Rolle spielt. Trotz der bereits beschriebenen Sprödigkeit ist die Scherfestigkeit von Keramiken im Allgemeinen bemerkenswert hoch, oft sogar höher als die von vielen Metallen, insbesondere bei Raumtemperatur.

→ In Anwendungen, wo Keramikteile miteinander oder mit anderen Materialien verbunden werden müssen, spielen Scherkräfte eine Rolle. Die Haftung von Beschichtungen oder die Integrität von Lötverbindungen hängt oft von der Scherfestigkeit der Grenzflächen ab.

Typische Festigkeitswerte für gängige Hochleistungskeramiken

Um die Festigkeit bestimmter Keramiken objektiv zu vergleichen und das Material zu finden, das spezifischen Anforderungen am besten standhält, lassen sich Zahlenwerte in Megapascal (MPa) – der Einheit für Spannung oder Druck – nutzen.

Aluminiumoxid (Al₂O₃):

- Reines Aluminiumoxid (z.B. 99% oder höher): 300 – 600 MPa (Biegefestigkeit). Die Festigkeit kann mit zunehmender Reinheit steigen.

- Die Druckfestigkeit ist wesentlich höher, oft im Bereich von 2000 – 4000 MPa.

Zirkonoxid (ZrO₂):

- Teilstabilisiertes Zirkonoxid (PSZ) oder Yttrium-stabilisiertes Zirkonoxid (Y-TZP): 500 – 1200 MPa (Biegefestigkeit).

- Es gibt verschiedene Modifikationen von Zirkonoxid, die unterschiedliche Kompromisse zwischen Transluzenz und Festigkeit bieten. Mit zunehmender Transluzenz nimmt die Biegefestigkeit tendenziell ab.

Siliziumnitrid (Si₃N₄):

- 600 – 1000 MPa (Biegefestigkeit). Siliziumnitrid ist für seine hohe Festigkeit bei hohen Temperaturen und seine ausgezeichnete Bruchzähigkeit bekannt.

- Die Druckfestigkeit kann über 2500 MPa liegen.

Siliziumkarbid (SiC):

- Gesintertes Siliziumkarbid (SSiC): 380 – 450 MPa (Biegefestigkeit). Siliziumkarbid zeichnet sich durch hohe Härte, gute Wärmeleitfähigkeit und Korrosionsbeständigkeit aus.

- Rekristallisiertes SiC kann eine geringere Biegefestigkeit aufweisen (z.B. 110 MPa).

Die Kenntnis dieser konkreten Festigkeitsbereiche ist der erste Schritt zur Entschlüsselung der Leistung von Keramiken. Die wahre Kunst besteht jedoch darin, diese Zahlen im Kontext der gesamten Systemanforderungen zu interpretieren und so das optimale Keramikmaterial für eine langlebige und zuverlässige Anwendung auszuwählen.

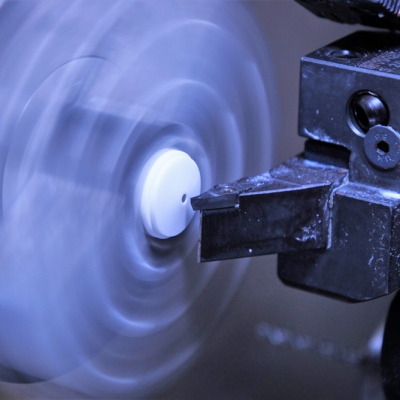

Möchten Sie sich dazu beraten lassen? Als Produzent von CNC-Prototypen & Kleinserien aus Hochleistungskeramik beantworten wir gerne Ihre Fragen und sprechen Empfehlungen aus!